零部件去毛刺及清洗——我司引进DST-DEBURR系列去毛刺后中性水基清洗剂产品

2025-02-10

零部件在去毛刺后的清洗是必不可少的步骤,而DST-DEBURR系列产品在这一过程中扮演着重要角色,这也是B+Z我司决定引进DST-DEBURR系列产品的原因。本文将介绍如何使用我们量身定制的产品来清洗这些零部件。同时,您还将了解到为什么在去毛刺后清洗零部件是如此的重要。不过,首先让我们从工艺起始阶段讲起,解释一下什么是去毛刺。

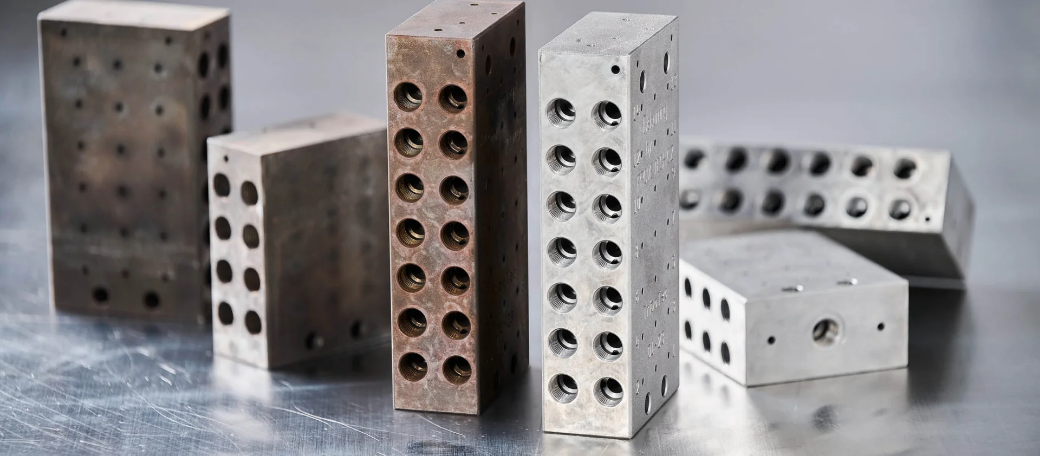

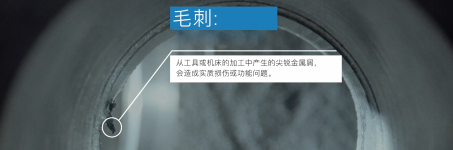

什么是去毛刺

去毛刺是指去除金属材料上不需要的粗糙边缘或突出部分(即毛刺)的过程,这些毛刺通常是在切割、钻孔或铣削等金属加工过程中形成的。去毛刺通过确保零件表面光滑、配合恰当以及性能更优,对提升零件质量起着至关重要的作用,它有助于提升最终产品的功能性、美观度和安全性。总之,去毛刺对于保持质量、增强产品性能和改善整体功能至关重要。

去毛刺在制造业中的重要性

去毛刺在制造过程的多个方面发挥着至关重要的作用。首先,去毛刺能够提高零部件的功能性和性能,确保它们能够无缝配合并顺畅运行。此外,它还能提升最终产品的整体质量和美观度。光滑无毛刺的表面不仅看起来更加专业,还能在处理或组装过程中最大限度地降低受伤风险。

通过去除毛刺,制造商可以延长产品的使用寿命并提高其可靠性,最终提升客户满意度与忠诚度。

对于去毛刺后的清洗,我们是专家

谈及去毛刺后的清洗方案,DST-DEBURR系列产品堪称行业中的佼佼者。凭借 35 年的经验与专业知识,提供高品质且功能强大的清洗解决方案,专门用于清洗去毛刺后表面覆盖氧化物的零件,并在清洗过程中将氧化物彻底去除。

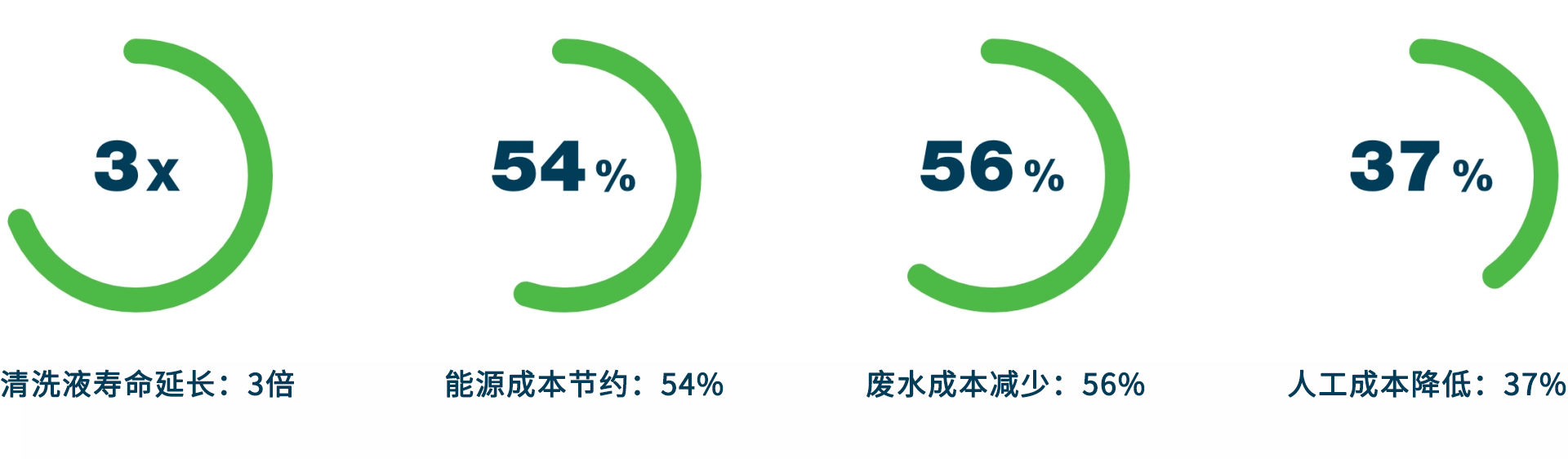

与行业同类产品相比,DST-DEBURR系列产品能够实现

去毛刺工艺

DST-DEBURR系列产品主要为热力/热爆去毛刺(TEM)和电化学加工(ECM)后的清洁过程提供清洗产品。然而,去除毛刺所使用的方法和技术取决于多种因素,如所处理的材料、毛刺的大小和类型、生产量以及所需的精度水平。以下是一些常见的去毛刺方法:

1

手动去毛刺

|

优点 |

|

|

1 |

对于小规模生产或一次性项目而言成本较低 |

|

2 |

能在去毛刺过程中实现精确控制 |

|

3 |

适用于易碎材料或结构复杂的零件 |

|

缺点 |

|

|

1 |

耗时,尤其是对于大规模生产而言 |

|

2 |

需要熟练工人操作,导致人工成本较高 |

|

3 |

如果操作不细致,可能导致去毛刺结果不一致 |

2

机械去毛刺

这种方法借助机器来去除毛刺。这些机器可配备旋转刷、砂带或砂轮,能够为较大型工件或大批量生产提供稳定且高效的去毛刺作业。

|

优点 |

|

|

1 |

比手动去毛刺更快、更高效。 |

|

2 |

对大量零件去毛刺时,效果稳定一致。 |

|

3 |

与手动去毛刺相比,可降低劳动力成本。 |

|

缺点 |

|

|

1 |

购买机器的初始投资成本较高。 |

|

2 |

仅适用于尺寸在设备加工能力范围内的零件。 |

|

3 |

如果控制不当,存在去除过度的风险。 |

3

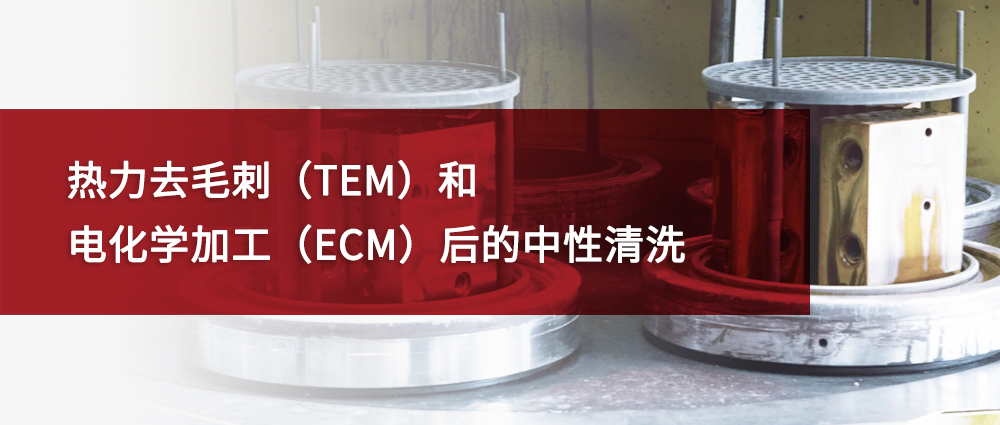

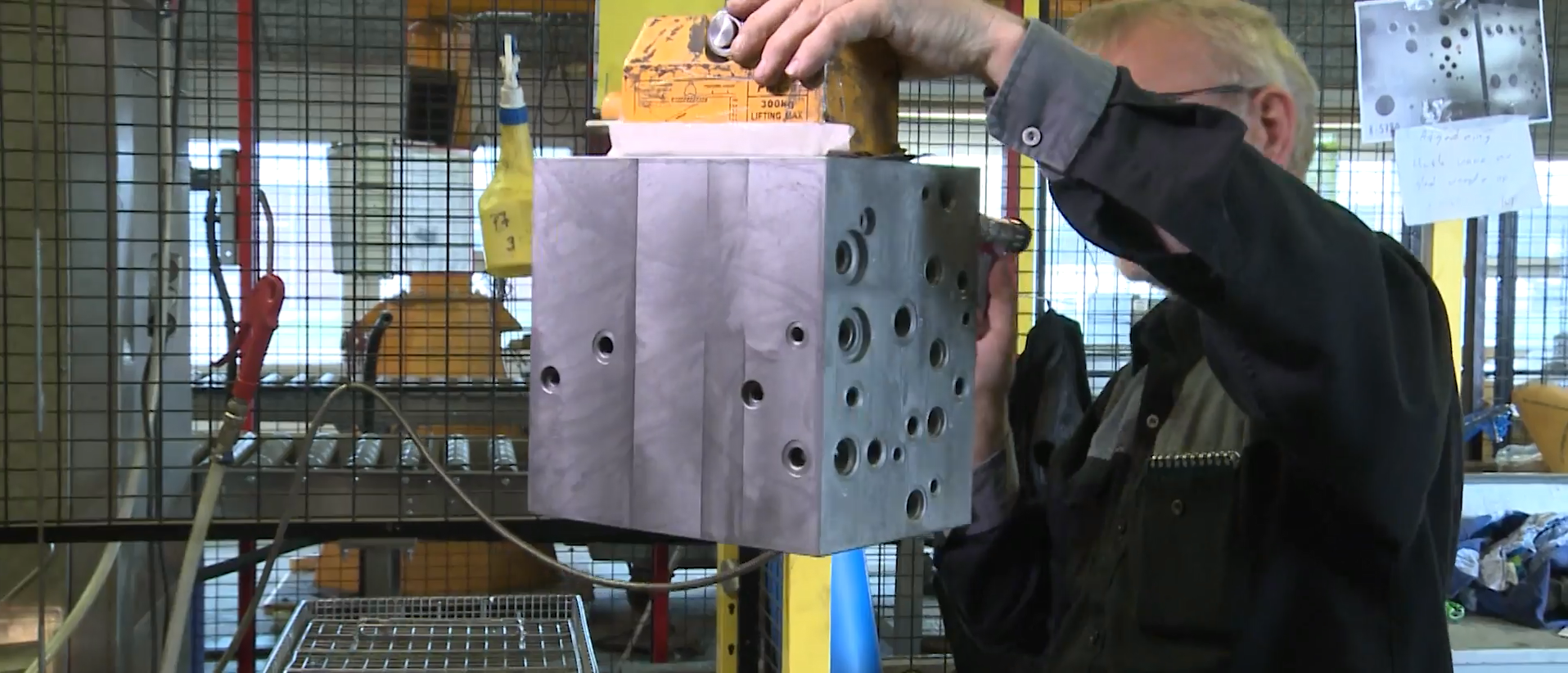

热力/热爆去毛刺(TEM)

热能去毛刺工艺是在加压室内点燃可燃气体,以去除机加工部件上的毛刺。由于毛刺比部件本身小得多,它们会瞬间达到自燃点,并在富氧腔室内汽化。部件表面会留下一层氧化层,在大多数情况下,进入下一步工序之前,或者作为后续涂层工艺的一部分,需要清除这层氧化层。通过气体计量系统将精确配比的混合气体输送到去毛刺腔室,并用火花点燃。随后的燃烧温度在 2500℃至 3300℃之间,高于毛刺的燃点。

|

优点 |

|

|

1 |

能有效去除复杂及难以触及区域的毛刺。 |

|

2 |

适用于多种金属及合金材料。 |

|

3 |

去毛刺精度高。 |

|

4 |

加工周期短。 |

|

缺点 |

|

|

1 |

因使用可燃气体存在潜在风险,有安全隐患。 |

|

2 |

设备及运行成本高昂。 |

|

3 |

可能导致表面变色或变形。 |

4

电化学去毛刺(ECM)

电化学去毛刺用于去除金属工件上多余的毛刺。它利用电化学反应溶解毛刺,而不会对周围材料造成损害。以下是电化学去毛刺的优缺点:

|

优点 |

|

|

1 |

能精确且可控地去除毛刺,同时不改变工件表面。 |

|

2 |

可针对需要去毛刺的特定区域进行处理。 |

|

3 |

相比手动方法,去毛刺过程更快。 |

|

4 |

表面受损或变形的风险较低。 |

|

缺点 |

|

|

1 |

对于较大的毛刺或难以触及部位的毛刺,效果有限。 |

|

2 |

仅适用于某些特定的金属和合金。 |

|

3 |

设备和前期设置的初始投资较高。 |

|

4 |

依赖电解液及其维护。 |

如何在去毛刺流程中为您提供帮助

DST-DEBURR系列产品在去毛刺后清洁解决方案领域是一位备受推崇且值得信赖的合作伙伴,我们提供创新的解决方案和专业知识,这在行业中独树一帜。我们遵循一种独特的去毛刺后清洁方法,即“纯性能理念”,确保去毛刺后的清洁过程达到最高质量和效率。

我们拥有专业的团队,具备在去毛刺后清洗不同类型零件和材料方面的丰富经验。对各种去毛刺技术以及化学配方的了解,使我们能够为复杂的清洗挑战提供定制化的解决方案。

我们的“纯性能理念”基于我们对在去毛刺过程的每个环节都提供最高性能水平的承诺。无论您选择哪种去毛刺方法,我们都拥有适合的清洗产品、精细的过程优化以及精确的质量控制,确保每个零件都能获得高品质的清洗效果。

我们深知每位客户都有独特的需求与挑战。我们提供全面支持,与客户紧密合作,分析他们的需求、进行试验,并开发优化的去毛刺流程。我们以客户为中心的服务方式确保去毛刺后的最终清洗效果达到并超越客户期望。

为何去毛刺后必须进行清洗

去毛刺后对工件进行清洗至关重要,特别是在热力去毛刺(TEM)和电化学去毛刺(ECM)工艺后,原因如下:

去毛刺过程会产生毛刺、鳞屑、碎屑、氧化物和其他松散颗粒,这些物质可能附着在工件上。清洗有助于去除这些杂质,防止其干扰后续工序,或对设备及机械造成损坏。

热力去毛刺(TEM)和电化学去毛刺(ECM)过程可能会在工件表面引入污染物或残留物。清洗可确保去除去毛刺过程中可能积累残留化学品、氧化物或其他物质,这有助于获得洁净、光滑的表面光洁度,满足预期规格要求,提升产品整体美观度。

防止腐蚀:如果在电化学去毛刺(ECM)后未对工件进行彻底清洗,去毛刺过程中使用的残留化学物质或电解质可能会残留在表面。随着时间推移,这可能导致腐蚀。清洗有助于去除这些腐蚀性物质,保护工件免受潜在损害。

去毛刺后若不清洗工件,可能会污染后续工序或装配环节。残留在表面的松散毛刺、碎屑或残留物可能会无意间混入后续制造阶段使用的润滑剂、涂层或其他材料中,这可能会影响最终成品的性能、功能或耐用性,导致潜在的产品故障或客户不满。

去毛刺后的工件清洗对于精确的质量控制和工艺验证至关重要。通过彻底清洁表面,任何残留的毛刺或缺陷都可以清楚地识别和评估。这有助于正确评估去毛刺过程,确保其有效性和可靠性,并允许进行必要的调整或改进。

总体而言,去毛刺后,尤其是在热力去毛刺(TEM)和电化学去毛刺(ECM)后清洗工件,有助于维护工件的完整性、质量和性能,将潜在问题降至最低,并确保后续制造流程的顺利进行。

立即咨询在线客服,体验卓越的去毛刺及清洗解决方案,携手共创绿色、高效的工业未来!

|瑜隆工业

|致力于工业化配套解决方案